氫作為工業原料已為大家熟知,作為能源,尤其交通用能正方興未艾。但氫的作用不止于此,作為優秀的還原劑和高品質能源可用于鋼鐵、水泥等行業,作為能量互聯互通中介亦可用于能源、建筑等行業。此次蒂森克虜伯將氫引入煉鋼工藝正式開啟了氫能冶金時代。中國鋼產量占全球總量的50%,盡管船大不易調頭,但變革更需及早著手!

11月11日,中國購物狂歡節大幕正式開啟。千里之外的歐洲,德國蒂森克虜伯鋼鐵集團正式將氫氣注入杜伊斯堡9號高爐,同一天,奧地利林茨奧鋼聯鋼廠6MW電解制氫裝置投產,氫能冶金時代正式開啟。

蒂森克虜伯是近代德國工業的標志。在德國魯爾河谷的蒂森克虜伯人輝煌了兩個世紀。現在的蒂森克虜伯由始于1811年的軍工集團克虜伯(krupp)和1867年的鋼鐵集團蒂森(thyssen)于1999年3月合并而來。伴隨著德意志的崛起,他們造出了古斯塔夫炮和射電望遠鏡,為坦克、戰艦和潛艇設計和鍛造出堅實和精密的鋼板。

鋼鐵行業是二氧化碳排放量最高的行業之一,占全球二氧化碳排放量的7%。德國蒂森克虜伯是全球首家在煉鋼工藝中使用氫氣代替煤炭以減少碳排放的鋼鐵集團。后續,公司計劃逐步將氫氣擴大到9號高爐全部28個風口。根據蒂森克虜伯的氣候戰略,2030年將碳排放減少30%,2050年實現碳中和。

“今天是鋼鐵行業開創性的一天,我們正在進行開拓性的工作。氫氣是環境友好型鋼鐵生產的關鍵,今天的測試正是生產轉型的重要一步,我們的最終目標是生產綠色鋼鐵。”

——蒂森克虜伯鋼鐵公司董事長Premal Desai

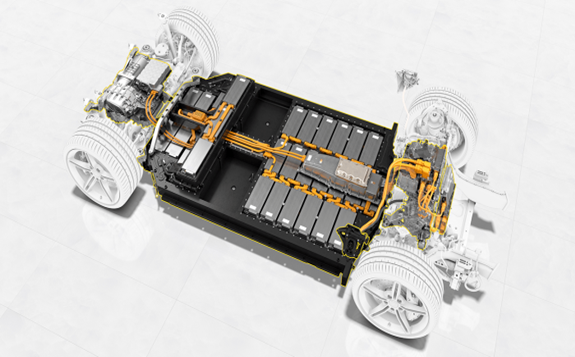

全球75%的鋼都是通過高爐中添加焦炭形式 “還原”鐵礦石來煉制的。在這種“堿性氧氣轉爐”系統中,氧化鐵和碳反應生成熔鐵、一氧化碳和二氧化碳。一噸生鐵需要1.6噸鐵礦石,0.3噸焦炭和0.2噸煤粉。還原過程的碳排放量占整個煉鋼流程的90%,利用CCS最多只能捕捉不到50%碳。近年來,替代傳統高爐的DRI工藝使用天然氣代替焦炭作為還原劑來生成海綿鐵,然后通過電弧爐將其轉化為鋼,但于應對氣候變化,遠遠不夠。

為徹底實現鋼鐵行業的減排目標,需要將焦炭和天然氣替換為氫氣,同時用可再生能源給電弧爐供電。這正是奧鋼聯聯合西門子,奧地利電網等單位打造H2FUTURE項目的初衷,畢竟此次蒂森克虜伯鋼鐵所用的氫氣還是來自法液空和林德供應的非綠氫。奧鋼聯綠氫項目采用西門子最先進的Silyzer300設備,總規模6MW,制氫能力1,200立方米/小時。除利用“綠氫”外,奧鋼聯還要在2030年前將其林茨工廠5個高爐中的3個改為電爐。根據奧鋼聯的發展規劃,2050年要實現碳減排80%目標。

“我們為未來鋼鐵生產過程中更大幅度的碳減排設置了清晰的目標,隨著林茨世界上最先進的電解制氫廠投產,我們已經成功地邁出了轉型的關鍵一步。”

——奧鋼聯董事會主席Herbert Eibensteiner

除上述兩個公司外,德國薩爾茨吉特鋼鐵SALCOS項目、瑞典鋼鐵集團HYBRIT項目均采用可再生能源發電制氫耦合鋼鐵行業,既提供無碳氫又提供可再生電力。事實上,HYBRIT項目配套的電解水制氫廠一個月前已在瑞典呂勒奧正式投產運營。此外,被歐盟否決的蒂森克虜伯鋼鐵整合方塔塔鋼鐵正與荷蘭阿姆斯特丹港研究在其工廠建設100MW電解水裝置搭建循環經濟的可行性。

回到亞洲,韓國在2009年著手在鋼鐵領域引入氫能,并將氫還原煉鐵法指定為國家核心產業技術加緊開發。中國科技部甚至早在2006年就批準了氫冶金規劃立項,但受制于氫氣成本和工藝未持續跟進。近兩年,寶武鋼鐵、河北鋼鐵、鞍鋼、酒鋼等企業紛紛開展氫能冶金立項,并成立氫能研究中心加快綠色鋼鐵步伐。

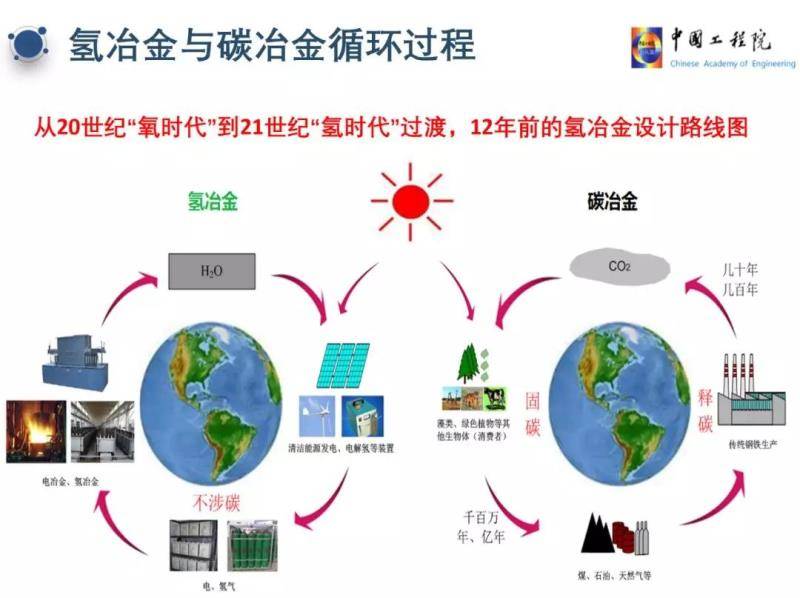

“現在看,氫能交通很可能率先突破。我們在12年前以氫冶金看,人類社會20世紀是氧時代,21世紀是氫時代。氫冶金就是氫代替碳還原生成水,不但沒有排放,而且反應速度極快。”

——中國工程院干勇院士

(文中信息和圖片來自中國工程院、蒂森克虜伯公司、奧鋼聯公司、瑞典鋼鐵集團氫能冶金相關項目)